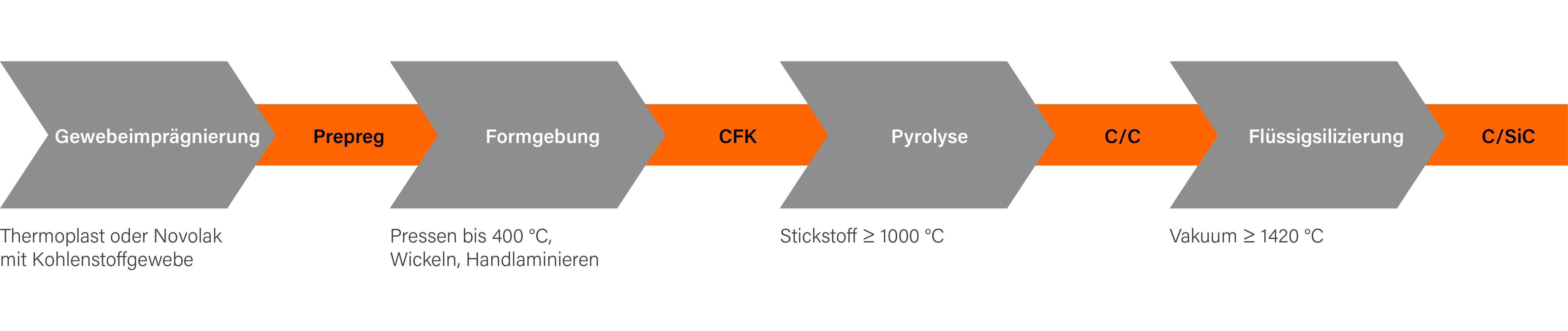

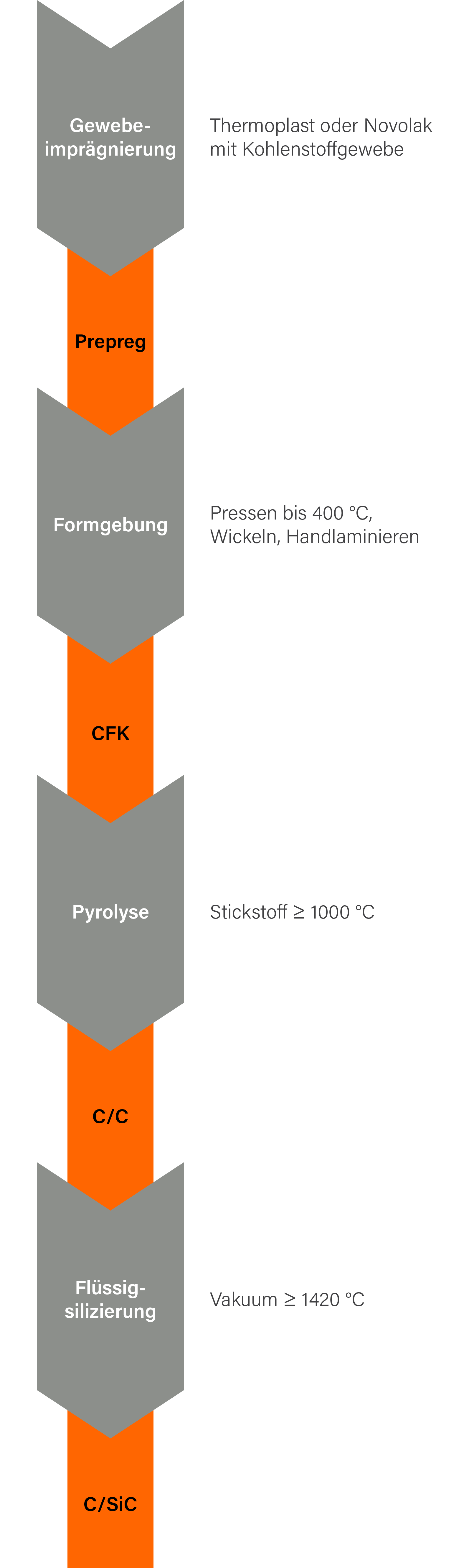

Das Flüssigsilizierverfahren – auch LSI-Verfahren (Liquid-Silicon-Infiltration) genannt – ist in drei Hauptbereiche aufgeteilt: die Formgebung, die Pyrolyse und letztendlich die Siliziuminfiltration. Dem voran stellen wir ab Kleinseriengröße eine Prepreg-Herstellung, sodass die Herstellung mit einem homogenen, lagerfähigen Halbzeug beginnt.

Als Basis für unser C/SiC verwenden wir zertifizierte Hochleistungsfasern. Bei der polymeren Komponente arbeiten wir sowohl mit Novolak als auch mit Hochtemperatur-Thermoplasten.

Die Formgebung erfolgt bei einer Temperatur bis 400 °C im Pressverfahren. Wir können Plattengrößen von 100 x 100 bis 1000 x 1000 mm² mit einer max. Dicke von 20 mm herstellen.

Die Pyrolyse erfolgt bei Temperaturen ≥ 1000 °C unter Stickstoffatmosphäre. Komplexe Bauteile werden anschließend endkonturnah aus dem C/C (kohlenstofffaserverstärkter Kohlenstoff) bearbeitet. Im Ergebnis der Pyrolyse entsteht ein offenes, interkonnektives Porennetzwerk, welches für die Siliziuminfiltration im letzten Prozessschritt benötigt wird.

Die Siliziuminfiltration erfolgt unter Vakuum bei Temperaturen oberhalb des Schmelzpunktes von Silizium (> 1420 °C). In Kontakt mit Silizium entsteht aus Kohlenstoff das Siliziumkarbid. Das C/SiC besteht am Ende der Prozesskette aus restlichem Silizium, in einer Kohlenstoffmatrix eingebetteten Kohlenstofffasern und Siliziumkarbid. Die Endbearbeitung ist aufgrund der hohen Härte und des komplexen Aufbaus aufwendig und bedarf unseres speziellen Know-hows.